RDE系列双面高速铣削倒角刀,可对薄板孔或侧面进行两面高速铣削倒角加工,特别是孔两侧的倒角加工,加工时间可从原先的7-8秒每孔提升到3-5秒每孔,加工时间节省50%。

现在,不仅加工时间节省了,编程时间也节省了!

为提升用户体验,提高RDE系列刀具在使用中的编程效率,我司对该刀具在孔两侧铣倒角制作了模块化的程序,使用该程序可以为为客户节省90%调试时间的,编程代码量节省85%,本模块化程序适用于手动编程和嵌入CAM中编程。

近日,从国家版权局传来好消息,本模块化程序“O8100”已通过国家版权局认证,已进行软件著作权登记制证发证。

本模块化程序“O8100”的使用方法:

1、软件安装:确认系统,目前可使用本模块代程序的机床系统包括FANUC、三菱、新代以及其它和FANUC同样宏程序相同结构的系统,把程序“O8100”通过U盘或者CF卡或者网络方式传输到机床存储中,存储在公用文件夹“//CNC_MEN/USER/LIBRARY/”内,或者存储在和主程序同一个目录内。

2、软件调用方法:当需使用孔口双面铣倒角循环的操作时,编程人员在主程序里面通过一条调用命令来调出本软件循环。具体操作例:

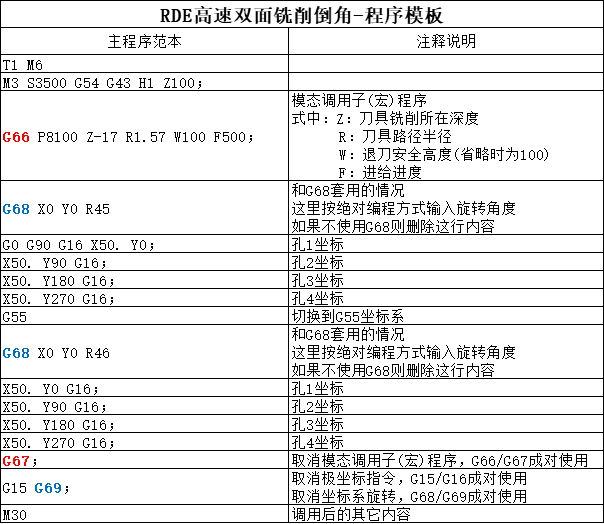

(1)主程序范本

(2)孔口双面铣倒角循环调用前、后的内容根据需要用户自定义,例如让主轴转起来,设定刀长等,可参考G81的前后格式,重点在于模态调用行的命令,在模态调用行中:

①G66是模态调用命令,P8100是调用孔口双面铣倒角循环的编号,这两项是固定不变的。

②Z是刀具铣削所在深度,用户可根据铣削的刀具和工件自己调整,其中,Z值无论用户输入的是正值还是负值,到达孔口双面铣倒角循环内部后均按负值去处理,防止输入错误。

③R是刀具路径半径,用户根据孔径和倒角尺寸自己调整。

④W是铣倒角完成后向上退刀的安全高度,用于在孔间移动的安全平面。

⑤F是进给速度,用户可提前设定使用每转进给或每分钟进给,本循环内部不作限定。

(3)在模态调用行的下一段给出每一个要加工孔的坐标位置,须注意的是第一个孔的坐标也必须在G66行的下一段,这是和G81不一样的地方。

(4)最后一个孔坐标的下一段是G67,用于取消模态调用。

(5)想要使用本软件进行作业,必须按照以上范本格式要求编写相应的主程序。

(6)图片

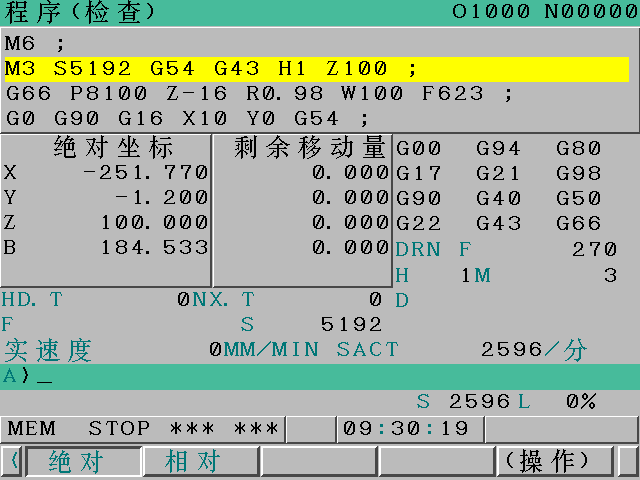

①使用本软件在机床上运行1:开始运行主程序

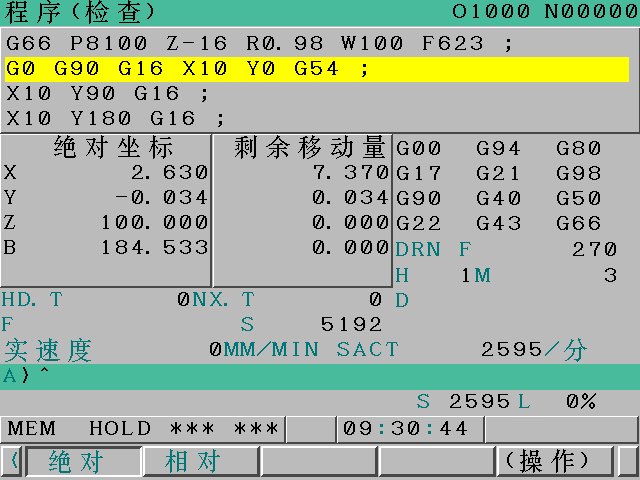

②使用本软件在机床上运行2:开始快速移动到被加工孔1的位置

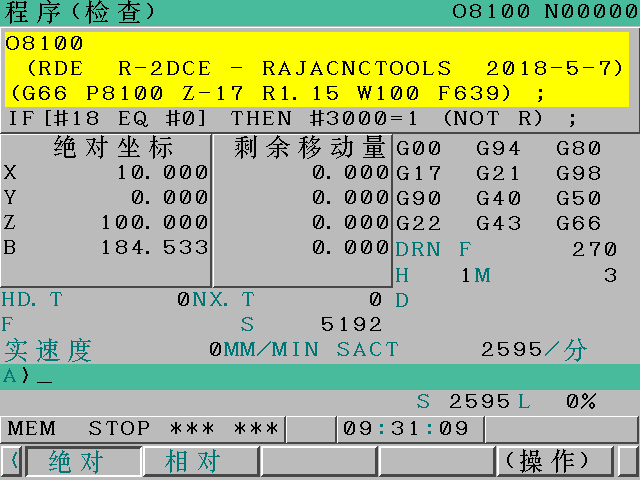

③使用本软件在机床上运行3:运行到被加工孔1位置后,调用本软件

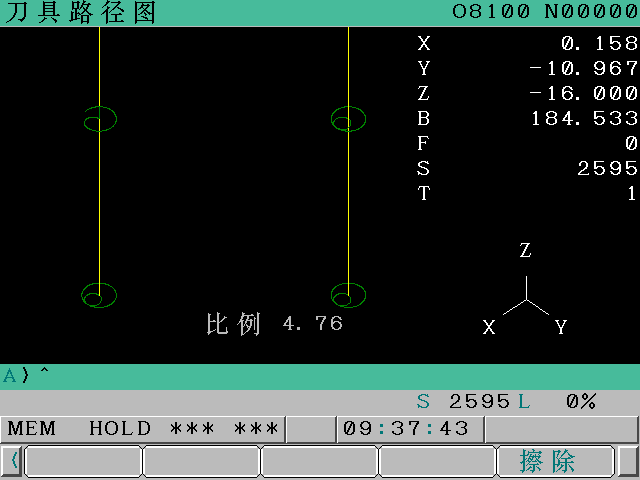

④使用本软件在机床上运行的刀具路径:运行本软件后加工的四个孔刀具路径仿真

使用本软件进行倒角加工:机床内刀具与工件运行状态模型图

2、软件的误操作防止

(1)本软件提供3项未赋值报警提示和1项未赋值的缺省值。所有的误操作检测项均快于系统本身,本误操作检测位置是当刀具还在安全平面时进行,而系统的检测是刀具进入工件附近加工时。

(2)当Z未赋值时进行报警,防止系统默认为0而撞车。

(3)当R未赋值时进行报警,防止加工时系统默认为0而报警。

(4)当F未赋值时进行报警,防止执行紧之前程序段指定的F,防止系统默认为0报警。

(5)当W未赋值时缺省为100,防止系统默认为0而撞车。

3、孔口双面铣倒角循环嵌入CAM软件中使用计算机辅助来做编程,根据不同的CAM软件具体设置不一样,本例以某CAM软件为例,说明嵌入的方法:

(1)修改CAM里面的机床后置文件,将本软件增加到钻孔循环中去,以下参数链接时,Z链接到钻孔深度,R链接为(工件倒角直径-刀具直径)/2,W链接到安全平面,F链接到刀具进给速度。

(2)设置机床前置文件,增加G66 P8100选项。

(3)编程人员在编程时,可以直接从软件界面下点击钻孔工具,在钻孔类型里面选择G66 P8100的

(4)这个选项,设置相应参数,在导出的G代码里面就可以生成主程序范本中这样的简版程序。

4、与普通程序对比,为更直观的看到本软件对编程人员编程时间的节省,下面按普通6个工位4个孔的工件加工使用两种方式编程,对比两者程序量。从下表可以看出,使用孔口双面铣倒角循环,编程人员在编写主程序时程序量是33行,110个字符,使用普通程序编写时程序量是200行,650个字符。代码行数节省84%,字符量节省83%,程序的编写、检查、调试时间节省90%以上。当进行工件调试需对程序进行修改时,使用孔口双面铣倒角循环,编程人员只需修改G66这一行的程序其中某些值,而普通程序则需要修改量非常大,比如调整G66行里面的R0.98对应普通方式里面需修改120个值,包括24个X0.98、I0.49、I-0.98、X-0.98、I-0.49。再比如调整G66行里面的F623对应普通方式里面需修改96个值。更重要的是,修改量大,修改内容复杂时非常容易出错,程序出错可能导致设备撞车故障,一台几十万甚至上百万的设备停机+维修一天最低好几千。